2024-06-26 11:04:38

作为增材制造领域的先驱,宝马集团自1991年以来就开始在概念车、原型车、赛车和量产车的零部件中应用3D打印技术。这使宝马不仅能快速响应特定需求,还能在生产辅助工具和搬运夹持器上实现重量优化和成本降低。

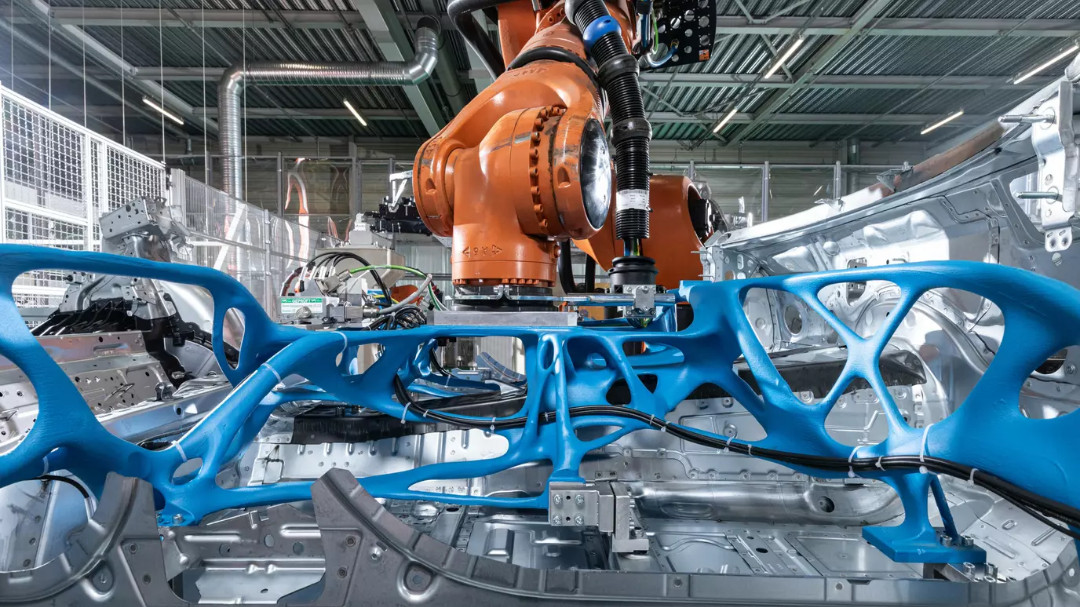

仅在2023年,宝马位于Oberschleißheim的增材制造园区生产了超过30万个3D打印零部件。为了帮助制造CFRP车顶和其他部件,宝马采用了3D打印仿生夹爪。这些夹持器通过选择性激光烧结(SLS)和大规模打印(LSP)技术制造,SLS用于形成真空和针式夹持器,而LSP用于制造更大的结构部件。

比传统夹持器轻20%,仅需22小时即可生产完成。重量的减轻不仅缩短了生产周期,还减少了机器人磨损,降低了维护成本。

这种创新的夹持器通过再生材料制造,与传统方法相比,二氧化碳排放量减少了60%以上。此外,宝马借助Synera等先进软件工具优化3D打印仿生结构设计,最大限度地实现部件的轻量化。

此外,宝马集团还利用3D打印技术生产采用砂型铸造工艺的铸造模具,特别是在兰茨胡特工厂生产的铝制气缸盖。总体而言,宝马集团令人印象深刻地展示了如何有针对性地使用3D打印技术,不仅可以降低生产成本,还可以通过减少材料浪费和优化能源消耗来最大限度地减少对环境的影响。

上一篇 : 3D打印扩展了南非艺术家的创作能力

QQ客服

咨询电话

微信扫一扫

在线咨询