2022-11-24 17:38:25

最终部件或子组件的装配是制造过程中的常规部分,需要额外的时间、设备、 人力和质量控制,装配点可能会产生问题。装配点通过紧固件增加了额外的重量,从而导致在消耗燃料的应用中的运营成本增加。装配 点还是常见的故障点,如果连接点被削弱,则可能会导致不良风险或停机。由于这些原因,寻找创新且有效的方法来消除或减少装配件可以为众多领域带来益处。

增材制造 (AM) 为企业和设计工程师提供的一个关键优势是 其生产复杂部件的能力。增材制造所擅长制造的复杂部件的 其中一个分支,是整合装配件和一体式设计。增材制造让部件可以在设计阶段进行连接,并在生产中无缝整合。这意味着减少了对紧固件的需求,并减少了生产的部件总数。

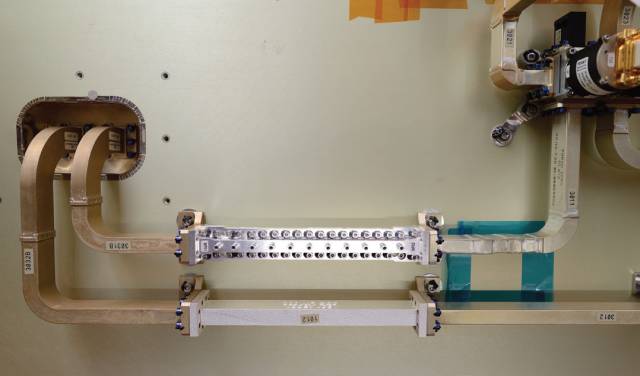

△3D打印射频滤波器集成至卫星载荷,新滤波器比老款减重50%

部件整合不但为实现新水平的制造效率打开了大门,还为设计工程师提供了无比的自由度。

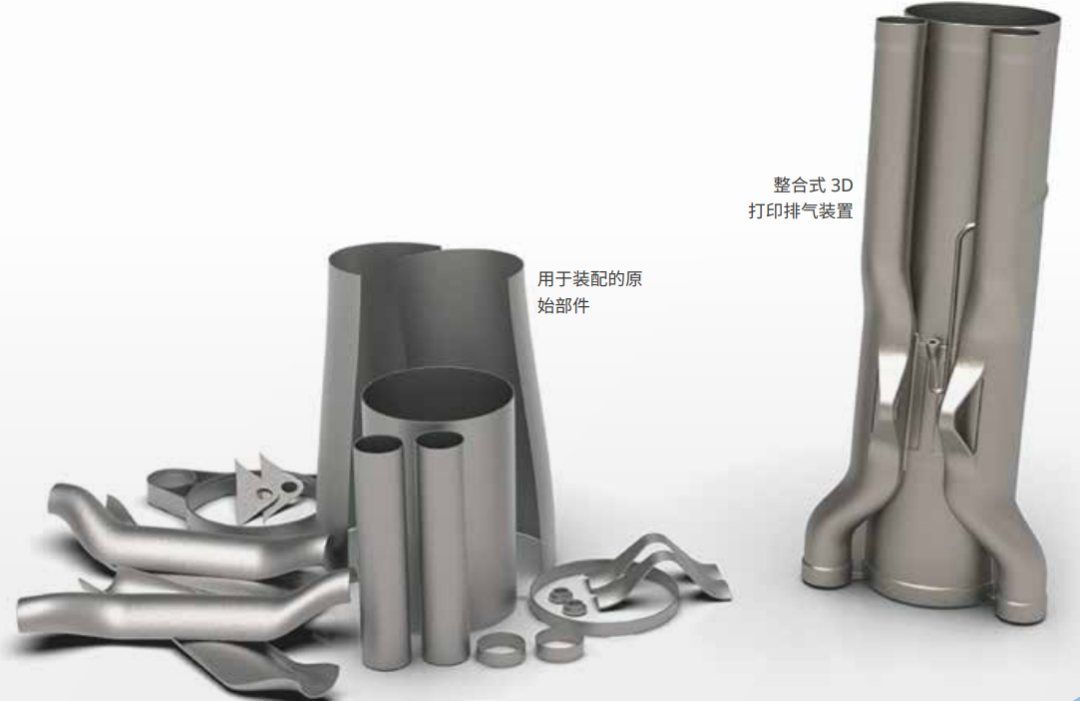

钛排气装置便是增材制造有助于减少部件数量的实例

采用传统的设计与制造方法时,该排气装置由 20 个独立部件组成。通过针对增材制造调整设计, 可以在单个部件中生产等效组件。

△汽车排气装置:将20个独立部件整合为一个部件

创建一体式设计可以将设计时间从六周缩短到六天。采用 3D Systems 的直接金属打印 (DMP),建模时间仅为 23 小时。换个角度看,如果不借助增材技术, 完成类似的制造流程需要大约六个月的时间,使增材制造所能带来的转型影响更加突出。

增材制造实现的效率提升

设计时间从 6 周减少到 6 天

20:1 的部件数量减少率

生产时间减少 75%

消除了组装时间、检查和错误

未来会是怎样

△马里兰大学的环境工程中心实现了 155:1 的部件数量减少率

增材制造不但为实现新层次的效率提供了途径,还提供了全新的设计与制造方法。

传统制造而设计的现有 CAD 文件并借助3D打印机进行生产远远不够,因为这种方法并未利用这种新的制造方式带来的价值。通过在初始设计阶段重新考虑部件,可以实现显著的好处。