2022-10-25 14:47:08

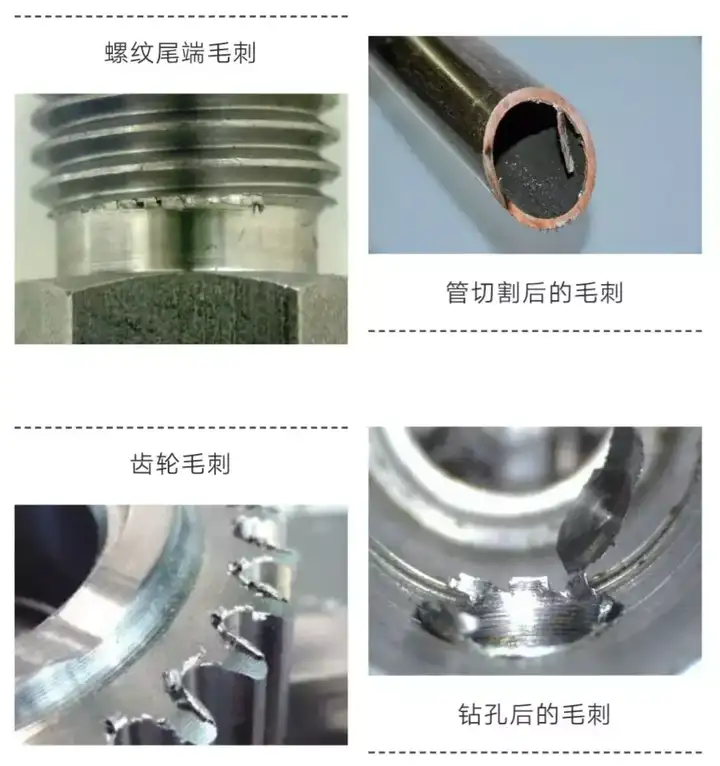

金属零件在制造过程中,会经历一系列加工工艺,如磨削、钻孔、铣削、车削、攻丝、开槽等,在加工后难以避免地会留下多余的凸起或刺状物,这就是我们通常说的毛刺了。

毛刺虽小,但直接影响了产品的美观与使用,甚至产生安全问题,所以毛刺必须去除。

而去毛刺,就是通过各种方法去除在零件表面形成的多余凸起或刺状物。

根据加工方法的不同,我们可以将毛刺大致分为以下五大类型:

1、铸造毛刺

在铸模的接缝处或浇口根部产生的多余材料,毛刺的大小一般用毫米表示。

2、锻造毛刺

在金属模的接缝处,由于锻压材料的塑性变形而产生的。

3、电焊、气焊毛刺

电焊毛刺,是焊缝处的填料凸出于零件表面上的毛刺;气焊毛刺,是瓦斯切断时从切口溢出的熔渣。

4、冲压毛刺

冲压时,由于冲模上的冲头与下模之间有间隙,或切口处刀具之间有间隙,以及因模具磨损产生毛刺。

5、切削加工毛刺

车、铣、刨、磨、钻、铰等加工方法也能产生毛刺。各种加工方法产生的毛刺,随刀具和工艺参数的不同而产生不同的形状。

毛刺如此多,究竟要如何去除呢?选择好正确的工具和技术去毛刺,将会事半功倍。下面小齐给大家介绍几种主要的去毛刺工艺。

1、手动去毛刺

是指技术工人使用锉刀、砂纸、磨头等工具,对工件进行打磨,去除毛刺的过程。

这种方法对工人技术要求不是很高,适用毛刺小,产品结构简单的产品,因此也是普遍采用的去除毛刺方法。

2、研磨去毛刺

研磨去毛刺是通过振动、喷砂、滚筒等方式去除毛刺的方法,目前也被广泛应用。

研磨去毛刺的问题是,有时去除不是很干净,可能需要后续人工处理或者配合其他方式去毛刺。这种方法适合批量较大的小件产品。

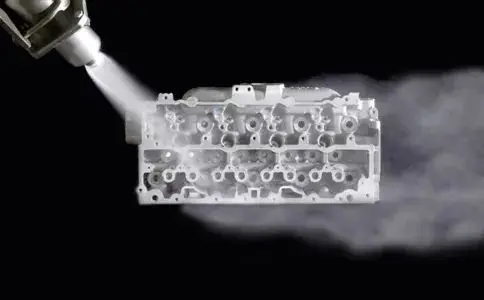

3、高压水喷射去毛刺

以水为媒介,利用它的瞬间冲击力来去除加工后产生的毛刺或飞边,同时可达到清洗的目的。

4、化学去毛刺

通过利用电化学的反应原理,对金属制品工件的毛刺进行自动化、选择性去除。

这种方法较常用于难以去除的内部毛刺,例如阀体、泵体等工件的细小毛刺。

5、热能去毛刺

该工艺是将一些易然气体,充入到一个设备炉中,然后通过一些介质及条件的作用,使气体瞬间爆炸,利用爆炸产生的能量来溶解去除毛刺。

热能去毛刺主要应用在一些高精密的零部件领域,如汽车航天等精密零部件。

通过了解这些去毛刺工艺,权衡选择适合的方法,这样会减少零件损坏,节省时间和金钱成本。